30

2024.04

作者

49

阅读量

高性能主动隔振技术可分为振动控制技术和结构设计技术两部分,其中结构设计技术是基础技术,振动控制技术对主动隔振系统发挥最佳的隔振性能起着非常关键的作用。

此处针对六自由度精密主动隔振平台研发的控制系统,对打破国外的技术垄断有积极意义和重要作用。与此同时也为应用于高端精密仪器和设备的主动隔振系统的研究和制造奠定了良好的基础,从而促进了我国精密制造和测量技术的提升。

精密主动隔振平台由多个被动隔振元件和作动器组成,其机械结构形式和动力学模型对控制方法的选择有重要作用。根据隔振系统的动力学模型以及六自由度隔振的需求,选择合适的控制方法并详细论述每种方法的机理,然后据此可提出主动隔振控制系统的整体架构。

一、主动隔振平台动力学建模

01主动隔振平台的机械结构介绍

图1-1:主动隔振平台的机械结构爆炸图

如图1-1所示为主动隔振平台的机械结构爆炸图,其主要由底板、螺旋弹簧组件、水平和垂向的速度传感器、水平和垂向的洛伦兹电机、上板、橡胶垫以及面板组成。

隔振平台的四个角上都布置有弹簧组件,弹簧组件与底板和上板固定连接,用以承载整个负载的质量,被隔振的设备放置在面板上。作为被动隔振和支撑负载元件的弹簧组件需要根据所能承受负载的质量来设计计算。

支撑负载的工作台应具有较大的刚度和较高的结构模态频率,使其在支承较大负载时不易产生形变并且也可以避免对隔振平台的隔振性能产生不利影响。

图1-2:传感器和电机分布图

传感器和作动器是振动主动控制系统的重要元件。选择占用空间小、线性度好、响应速度快的洛伦兹电机作为作动器,洛伦兹电机的安装采用动铁式,将线圈和磁铁分别安装在底板和支撑负载的工作台上。速度传感器布置于工作台和底板上,位于工作台上的速度传感器用来测量反馈控制所需要的台面振动信号,位于底板的速度传感器用于测量地基前馈控制所需要的地面振动信号。

图1-2为主动隔振平台的传感器和电机分布图。工作台上安装有六个速度传感器,其布置为:Z方向有3个、 Y方向有1个、X方向有2个。底板上安装有3个速度传感器分别用来采集X,Y,Z三个方向的地基振动信号。水平和竖直方向共安装有八个洛伦兹电机,其布置为:Z方向有4个,X与Y方向各有2个,属于冗余控制。

02隔振系统动力学建模

图1-3:隔振系统的等效动力学模型

系统级的动力学模型对未施加主动控制的被动隔振系统的动力学特性进行描述,可以为主动控制算法的设计提供参考。隔振系统的等效动力学模型示意图如图1-3所示,建立如下两种参考坐标系来描述未添加主动控制的隔振平台:

(1)定义全局坐标系∑o-xyz其坐标原点位于负载平台处在初始平衡位置时的质心处,其Z轴与负载平台的上表面垂直,X轴与负载平台的短边平行,Y轴与负载平台的长边平行。

(2)定义负载平台连体坐标系∑c-xyz,该坐标系的原点固定在负载平台的质心处,并且在初始状态时与全局坐标系∑o-xyz完全吻合。

为了描述负载平台相对于全局参考坐标系∑o-xyz的运动,定义弹性元件支撑点距离X轴、Y轴和XOY平面的距离分别为a、b、c,由负载平台质心点的平动位移q和负载平台刚体转动位移a组合的的空间六自由度位移矢量r。

其中x、y、z为采用笛卡尔坐标描述的三个平动位移,α、β、γ为采用布莱恩角坐标描述的三个转动位移。作用在负载平台的外力矢量F(全局参考坐标系下)包括作用在质心上的力矢量和绕质心的力矩矢量Mo。

根据牛顿-欧拉方程,负载平台受到的合力∑F和绕质心的合力矩∑M与其位移矢量的关系为:

其中m为负载的质量jx、jy、jz分别为绕x、y、z轴的转动惯量,Fi为第i个隔振单元产生的作用力,Mi为第i个隔振单元产生的作用力矩,i=1、2、3、4。第i个隔振单元的刚度矩阵Ki和阻尼矩阵Ci分别定义为

其中Kxi、Kyi、Kzi 分别为全局参考坐标系中第i个隔振单元在x、y、z方向上的刚度Cxi、C yi、Czi分别为全局参考坐标系中第i个隔振单元在x、y、z方向上的阻尼系数。由于4个隔振单元完全相同,所以每个隔振单元的刚度矩阵Ki和阻尼矩阵Ci相同,又由于每个隔振单元在水平面内旋转对称,所以水平面内的刚度和阻尼系数也相同即:

其中Kh和Ch为螺旋弹簧组件在水平方向的刚度和阻尼,Kv和Cv为螺旋弹簧组件在竖直方向的刚度和阻尼。在微振动的条件下,通过计算最终可以得到描述质心运动的动力学方程

质量矩阵[M]为

阻尼矩阵[C]为

刚度矩阵[K]为

其中[C]和[K]均为对称矩阵。推导出的隔振系统质心运动的动力学方程中,阻尼矩阵和刚度矩阵均为非对角矩阵,采用模态解耦的控制方法后,X方向和Y方向的平移和旋转运动之间会相互 影响,只有Z方向的平移和旋转运动可以独立控制,故在单轴的振动控制时均以Z方向为例来分析控制方法。

二、主动隔振平台六自由度隔振控制原理

01多模态解耦控制

图1-4:多模态解耦控制方法的示意图

由于系统中传感器和作动器的配置方式,使得每个传感器-作动器组的响应中耦合了多个振动模态,因此振动控制系统的控制对象为一个多模态耦合的隔振系统。

本文所研究的主动隔振平台的结构形式和传感器-作动器的配置方案都已确定,因此只能采用对多个模态进行解耦控制的方法,将六自由度隔振平台的各个耦合模态解耦成六个相互独立的模态,这样就可以单独控制各个自由度方向的运动。

多模态解耦控制方法的示意图如图1-4所示,其具体步骤如下:

(1)通过布置在工作台上的速度传感器获取系统响应的绝对速度;

(2)使用传感器转换矩阵将所测得的物理轴的绝对速度信号转换成逻辑轴的信号;

(3)分析确定各个自由度方向所需的控制增益,计算出相应的控制力;

(4)通过作动器变换矩阵将各个逻辑轴的控制力转换到物理轴(各个作动器)中,从而实现对各个模态的独立控制。

从模态解耦控制方法的具体实现步骤可知,其应用的一个关键是求解传感器转换矩阵Ts和作动器转换矩阵Ta,现根据传感器布置点的速度与质心速度之间的关系来分析计算传感器转换矩阵,根据质心受力与作动器输出力之间的关系来分析计算作动器转换矩阵。

图1-5:传感器布置简图

假设负载平台上布置的六个速度传感器测量到的速度信号可用矢量表示为

根据图1-5所示的传感器布置简图可知,在微振动条件下,速度传感器测量到的速度矢量信号与负载平台在模态坐标下的速度矢量 存在如下关系:

将上式改写成矩阵形式有

上式中的矩阵即为所求的传感器转换矩阵Ts。

图1-6:作动器布置简图

假设隔振平台中布置的八个作动器输出的控制力可用矢量表示为

根据图1-6所示的作动器布置简图对负载平台进行受力分析有

8个电机属于冗余驱动,为了求出上述方程的特定解,添加约束条件

所附加约束条件的目的是为了使布置在两个对角上的垂向作动器和水平向作动器的输出力之和分别相等。

将式1-14和1-15改写成矩阵形式有

上式中的矩阵即为所求的作动器转换矩阵Ta。

02反馈隔振控制

对于文中所研究的隔振平台,添加反馈控制环路能够施加与负载平台的振动位移、振动速度和振动加速度成比例关系的控制力来改变隔振系统的动态特性。

当采用位移反馈控制时相当于增加系统的刚度,从而使得振动系统的固有频率增加;当采用速度反馈控制时相当于增加系统的阻尼,从而使固有频率处的振动衰减率更高;当采用加速度反馈控制时相当于增加系统的质量,从而降低系统的固有频率。

本文所研究的隔振系统采用钢弹簧作为被动隔振元件,属于弱阻尼系统,具有较大的谐振峰值,必须采用速度反馈的控制方法为其施加额外的阻尼使性能得到改善。速度反馈控制可分为绝对速度反馈控制和相对速度反馈控制,下面具体讨论这两种反馈控制的优劣。

图1-7:反馈控制的原理图

如图1-7所示为反馈控制的原理图,m为负载质量,k为系统刚度,c为系统阻尼系数,X和Y分别是地基的位移和负载的位移。对于不添加主动控制的被动隔振系统其振动方程为

故被动隔振系统的传递函数为

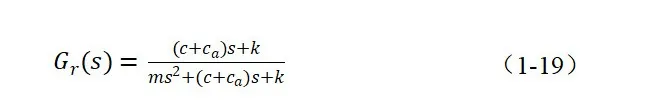

若采用相对速度反馈控制,作动器的输出力与负载和地基的相对速度成正比,假设作动器的阻尼系数为Ca ,则此时隔振系统的传递函数为

若采用绝对速度反馈控制,作动器的输出力与负载的绝对速度成正比,此时隔振系统的传递函数为

如图1-8所示为被动系统、相对速度反馈控制和绝对速度反馈控制三种状态下的传递率曲线对比图。从图中可以发现,机械结构的原因使得被动隔振系统有明显的共振峰存在,与被动系统相比,采用相对速度反馈控制或者通过增大被动隔振元件的阻尼系数时,能够有效抑制共振峰即降低固有频率处的峰值,使其接近0dB,但是高频段的振动抑制能力变弱,而采用绝对速度反馈控制在抑制共振峰的同时还能保持良好的高频振动衰减率。

由此可见,采用绝对速度反馈控制能很好的提高隔振系统的高、低频率隔振能力。

图1-8:隔振系统的振动传递率对比图

03前馈隔振控制

虽然采用绝对速度反馈可以有效的对共振峰处的幅值进行抑制并保持良好的高频衰减特性,但由于控制系统中的反馈增益受到反馈环路中某些部分的限制,例如传感器和作动器引起的相位滞后、作动器的输出功率限制等,反馈控制对系统施加的阻尼力有限,并且反馈控制总是滞后于被隔振对象的振动,存在着固有延时,这些因素都导致隔振系统的隔振性能受到限制。为了进一步的提高系统的隔振性能,可以引入前馈控制,使其抵消一部分环境振动的影响并加快系统的响应速度。

精密隔振系统中的前馈控制可分为台面前馈控制和地基前馈控制。为了抑制负载中运动部件引起的直接扰动,采用PID和LQR算法的反馈控制并不能满足精密设备对环境振动的严苛要求,因此可以考虑采用台面前馈控制的方法。如图1-9所示为在控制环路中同时采用反馈控制和台面前馈控制的原理图,台面前馈控制和反馈控制共用一套传感器,我们认为反馈控制的目的是为了抑制地基振动的传递,采用前馈控制是为了增强隔振系统对直接扰动的响应。由于负载中运动部件带来的扰动多为周期扰动,故可以采用离线或在线的方式测量扰动信号的规律,然后再根据扰动信号和其传递路径的传递函数设计前馈控制器。

图1-9:反馈控制和台面前馈

采用地基前馈控制的目的是为了更好地隔离地基振动,提高隔振系统对地基振动信号的衰减率。由于地基振动为宽频随机信号,因此在进行前馈控制时必须实时测量并且需要在各个自由度方向上都安装传感器。

本文研究的隔振系统主要是为了隔离地基的振动,故可以在控制环路中添加地基前馈控制。如图1-10所示,为在控制环路中同时使用反馈控制和地基前馈控制的原理图,前馈控制通过地基传感器将与地基振动有关的信号输入给控制器,控制器采用某些控制策略生成控制信号使作动器产生相应的作用力来抵消干扰输入。地基前馈控制能完美抵消一部分地基振动信号对负载平台的干扰,大大地增强了隔振系统的隔振性能。

图1-10:反馈控制和地基前馈控制的原理图

上述两种前馈控制方法实现的前提都是需要获得与干扰输入相关性好的信号,理想前馈控制器的设计过程为:通过建模的方法获得作用在负载或地基上的直接扰动与作动器运动状态之间传递路径的精确模型,将该模型与一个反相器串联便组成 了前馈控制器。与反馈控制相比,前馈控制对干扰传递模型的精确性更加严格,当模型与实际系统出现较大相位误差时,前馈控制不仅不能衰减由于直接扰动引起的振动,反而会成为新的振源而破坏系统的稳定。实际应用于振动控制的前馈系统可以使用精确的数学模型,也可以使用自适应的方法辨识前馈模型。

三、主动隔振控制性能要求及系统架构

根据国外主动隔振平台的发展现状,对本文所研究的主动隔振平台的隔振性能提出如下要求:振动传递率曲线在1Hz左右过零点,在2Hz的振动衰减为-5至-10dB,在20Hz及以上频段的振动衰减为-30dB,主动隔振的带宽为1-100Hz。

对于精密制造装备或测量仪器,其工作环境的振动信号分布频带宽并且有随机性,其振幅一般在微米和亚微米量级,加速度在10-3~10-7g量级。主动隔振平台选用地音传感器的固有频率为4.5Hz左右,表示所测得速度信号的电压幅值为mV级,由于控制带宽的要求,需要改善传感器的低频特性并且放大信号,因此要设计调理电路。

洛伦兹电机的工作特点决定其所需驱动单元的输出电压幅值范围大并且连续可调,还要能提供大电流,又由于洛伦兹电机的带宽限制,所以驱动单元的带宽设计为大于1kHz即可。

为了便于算法的验证,缩短编程周期,主控单元采用NI公司的PXI-8106嵌入式控制器,信号采集模块选用NI公司S系列的PXI-6123数据采集卡,控制信号输出模块采用NI公司的PXI-6733模拟输出卡。根据上述设计要求可知,主动隔振控制系统的硬件结构如图1-11所示。

图1-11:主动隔振控制系统的硬件结构

主动隔振控制系统的工作流程为:速度传感器将采集到的速度信号传输到信号调理板完成地音传感器的信号调理,信号采集卡将调理过的模拟信号转换成数字信号送到主控单元进行处理生成控制信号,然后使用模拟输出卡将控制信号转换成模拟信号输出至驱动器,驱动器产生相应的驱动信号使洛伦兹电机生成作用力从而进行主动隔振。上位机与主控单元之间通过以太网连接,主控单元将隔振系统的实时状态发送至上位机显示,上位机也可以实时修改控制器的控制参数。

总结

本文介绍了精密主动隔振平台的机械结构并建立了隔振系统的动力学模型。针对多自由度隔振,采用了基于模态解耦的主动阻尼控制,阐述了多模态解耦控制的原理,分析研究了主动隔振平台所使用的反馈控制和前馈控制的机理。根据隔振平台的结构和隔振要求,提出了主控隔振控制系统的整体架构。

更多精彩内容,欢迎访问维度光电官网:https://dimension-labs.com

相关阅读-------------------------------------------------------------------------------